優(yōu)質的服務流程

· quality of service processes ·

需求溝通傾聽客戶需求,了解用戶使用環(huán)境和現場工況

需求溝通傾聽客戶需求,了解用戶使用環(huán)境和現場工況

方案設計根據現場實際工況,針對性出具解決方案

方案設計根據現場實際工況,針對性出具解決方案

合同簽訂技術和商務規(guī)范確認,簽訂合作協議

合同簽訂技術和商務規(guī)范確認,簽訂合作協議

產品制作選擇最優(yōu)質的元器件,嚴格按照技術協議

產品制作選擇最優(yōu)質的元器件,嚴格按照技術協議

調試安裝現場規(guī)范安裝,靜態(tài)動態(tài)調試,分析儀運行

調試安裝現場規(guī)范安裝,靜態(tài)動態(tài)調試,分析儀運行

售后服務后續(xù)維護,持續(xù)跟進,終身維修

售后服務后續(xù)維護,持續(xù)跟進,終身維修

全國熱線

全國熱線 銷售熱線

銷售熱線 公司地址

公司地址山東濟南市槐蔭區(qū)太平河南路1567號均和云谷濟南匯智港6號樓

在當今的廢氣治理領域,VOCs(揮發(fā)性有機物)的處理至關重要。焚燒技術作為有效的處理手段之一,被廣泛應用。其中,RTO(蓄熱式熱氧化)和CO(催化氧化)技術備受關注,以下是幾種常用VOCs焚燒技術介紹及RTO與CO在焚燒VOCs的異同比較。

一、常用VOCs焚燒技術

TO:將高濃廢氣送入燃燒室直接燃燒,燃燒室內一般有一股長明火,廢氣中有機物在750℃以上燃燒生成CO?和水,高溫燃燒氣通過換熱器與新進廢氣間接換熱后排掉,換熱效率一般≤60%,運行成本很高,只在少數能有效利用排放余熱或有副產燃氣的企業(yè)中應用。

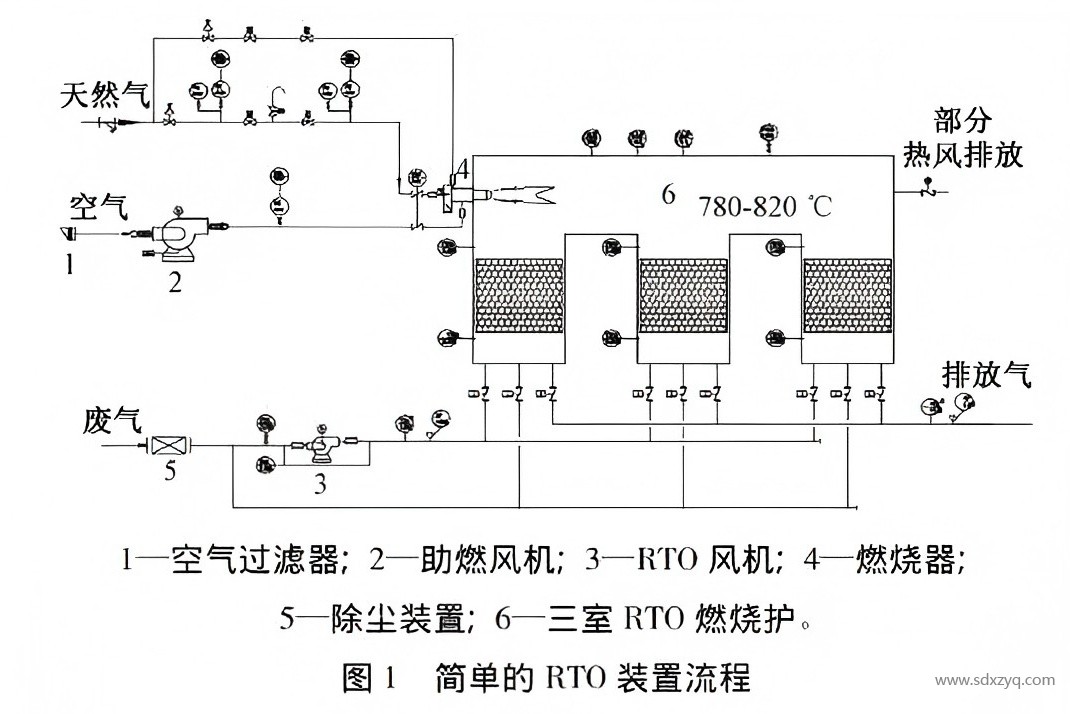

RTO:燃燒方式與TO相同,但將換熱器改為蓄熱陶瓷,高溫燃燒氣與新進廢氣交替進入蓄熱陶瓷直接換熱,熱量利用率可提高到90%以上,理念先進,運行成本較低,是目前國家主推的廢氣治理工藝。

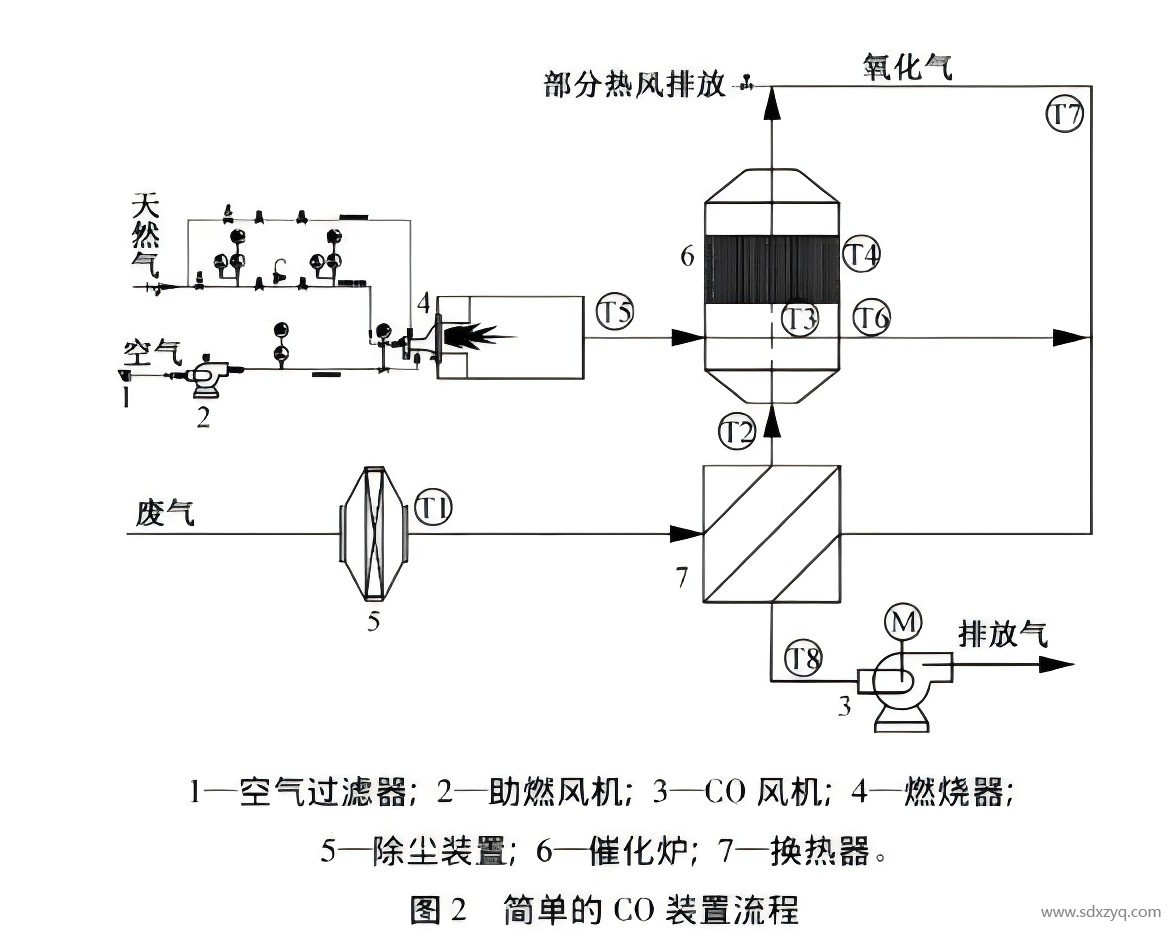

CO:采用貴重金屬催化劑降低廢氣中有機物與O?的反應活化能,使得有機物可以在250-350℃較低的溫度就能充分氧化生成CO?和H?O,屬無焰燃燒,高溫氧化氣通過換熱器與新進廢氣間接換熱后排掉,熱量利用率一般≤75%,常用于處理吸附劑再生脫附出來的高濃廢氣。

RCO:燃燒方式與CO相同,換熱方式與RTO相同,由于投資比RTO略高,能處理的廢氣種類受催化劑影響又比RTO少,所以企業(yè)采用RCO工藝不太多。

二、RTO與CO的異同

廢氣適用種類:兩種工藝都可以用于處理烷烴、芳香烴、酮、醇、酯、醚、部分含氮化合物等有機廢氣。含硫磷類廢氣會使催化劑中毒,不適合用CO處理,而RTO可限制性使用。兩種工藝都不能用于處理含鹵代烴廢氣以避免產生二噁英。含漆霧粉塵類廢氣要預過濾,RTO的預處理要過濾到至少F6級,CO的預處理只需簡單過濾到G4級。含易自聚有機物廢氣會影響到RTO切換閥的有效開閉且可能在蓄熱體上低溫沉積,使用RTO處理時會有安全隱患,而CO則不受影響。

常見的RTO和CO裝置工藝流程如圖1、圖2。

廢氣濃度:通常要控制廢氣進口濃度<25%LEL。CO處理甲苯廢氣時,若催化燃燒起始溫度為250℃,廢氣催化氧化后的溫度為350℃,則對應廢氣初始濃度約為3130mg/m3時可維持系統熱量平衡而不用額外能源,其最佳處理濃度為3130-9390mg/m3。RTO處理甲苯廢氣,系統維持熱量平衡的廢氣進口濃度最低可以到1700-2000mg/m3。

廢氣流量:一般單套RTO處理廢氣流量為8000-50000m3/h,處理廢氣流量<5000m3/h時的RTO裝置投資費比不合算,處理廢氣流量>50000m3/h則易出現偏流、局部過熱等現象影響廢氣分解效率。單套CO處理廢氣流量為1000-20000m3/h,廢氣流量過大,高效換熱器設計困難且催化劑層也會出現明顯偏流局部過熱現象影響廢氣分解效率。

輔助能源:RTO的燃燒室需要一支長明火,加上設備自重大、預熱時間長,一般使用液化氣、天然氣、輕柴油等做為輔助能源,不建議使用電熱。CO同樣可以使用液化氣、天然氣、輕柴油等做為輔助能源,由于設備自重較RTO輕50%,推薦使用電加熱(前提是廢氣濃度>3500mg/m3),其預熱時間≤1.5h。

儀表自控:RTO除燃氣系統外還需有大量的壓力溫度檢測和切換閥門,且對閥門、儀表、自控等要求較高;而CO的廢氣主流通道管路無閥門,只有簡單的溫度連鎖,自控要求較低。

安全風險:RTO和CO都非常適用于處理如涂布、印刷、制革、化纖、注塑等有機物濃度、種類、流量平穩(wěn)的流水線廢氣。RTO系統運行1-2年后,部分儀表、調節(jié)閥易出現故障或突發(fā)停電、停儀表氣等,導致系統安全自控設計失效,系統超溫爆炸。CO屬無焰氧化,加上換熱器等金屬結構隔離,回火廢氣來源也達不到燃點,且工藝管路上無閥門切換,不存在儀表失靈安全風險。

環(huán)保風險:RTO要求廢氣來源氣量和濃度穩(wěn)定,設計操作負荷彈性小,只適合用于連續(xù)穩(wěn)定的流水線廢氣,若業(yè)主有間歇短暫高濃廢氣產生,則會頻繁出現因安全濃度下限要求導致廢氣在進裝置前被部分排空,存在環(huán)保風險。CO要求廢氣流量穩(wěn)定,可以接受間歇的短暫的高濃廢氣。CO廢氣是均勻通過催化劑層,處理效率>99%,比RTO更容易環(huán)保達標。高溫RTO會產生NOx,而CO因處理溫度低不產生NOx。

動力負荷:RTO裝置阻力至少3500-4000Pa,同樣的10000m3/h處理氣量,RTO風機電機要22kW,CO風機電機只需18.5kW,處理風量越大,風機功率差別越大,電機功率每減少1kW,每年電費減少3000元。

主設備投資:不計RTO裝置對業(yè)主要求的廢氣預處理系統投資,10000m3/h處理氣量RTO主設備投資費用約100萬,而CO主設備投資費用約60萬。

運行成本:以10000m3/h處理氣量為例,RTO至少要保證燃氣長明火的基礎消耗,CO只要廢氣濃度能源;RTO電耗比CO高5kWh;5年1換,其二次廢料要做危廢處理,CO的750kg催化劑2年1換,失活催化劑返廠回收。

需求溝通傾聽客戶需求,了解用戶使用環(huán)境和現場工況

需求溝通傾聽客戶需求,了解用戶使用環(huán)境和現場工況

方案設計根據現場實際工況,針對性出具解決方案

方案設計根據現場實際工況,針對性出具解決方案

合同簽訂技術和商務規(guī)范確認,簽訂合作協議

合同簽訂技術和商務規(guī)范確認,簽訂合作協議

產品制作選擇最優(yōu)質的元器件,嚴格按照技術協議

產品制作選擇最優(yōu)質的元器件,嚴格按照技術協議

調試安裝現場規(guī)范安裝,靜態(tài)動態(tài)調試,分析儀運行

調試安裝現場規(guī)范安裝,靜態(tài)動態(tài)調試,分析儀運行

售后服務后續(xù)維護,持續(xù)跟進,終身維修

售后服務后續(xù)維護,持續(xù)跟進,終身維修